原則、全ての食品事業者に

HACCP(ハサップ)による衛生管理が2021年6月1日より義務付けられました

危害要因の分析

異物混入や微生物の汚染、増殖などを管理

重要管理点

食品安全にとって特に重要な工程は管理基準を設定し管理(加熱工程における温度、時間など)

Hazard Analysis Critical Control Point は業界団体や地方自治体など様々な機関による認証があります。

サニタリー配管設備も可能です

危害要因の分析

異物混入や微生物の汚染、増殖などを管理

重要管理点

食品安全にとって特に重要な工程は管理基準を設定し管理(加熱工程における温度、時間など)

Hazard Analysis Critical Control Point は業界団体や地方自治体など様々な機関による認証があります。

サニタリー配管設備も可能です

衛生管理の観点から、Y.E.I.のセンサは以下の項目に適応可能です。

洗浄性(サニタリー性)に優れている 細かいスキマが少ない構造で汚れが溜まりにくく洗浄しやすい。

耐久性に優れている 可動部が無いので機械的寿命もない。

破損リスクの低減 (配管内壁とバリアフリーの)フラット型電極、配管(パイプライン)型センサによって実現。

食品の製造プロセスでは、液や洗浄液の検知やタンクの残量検知として次工程への配管にセンサを取り付ける場合があります。

衛生面から、配管内に突出したセンサ部を入れたくない、泡が発生することもあるが泡は無視して液体を検出したい、といった要望が多いです。

Y.E.I.では泡検知に特化したセンサ(感度調整により泡の無視も可能)や配管専用のパイプライン型、液流を妨げないフラット型など、配管内へセンサの突起のないタイプのセンサをご用意できます。

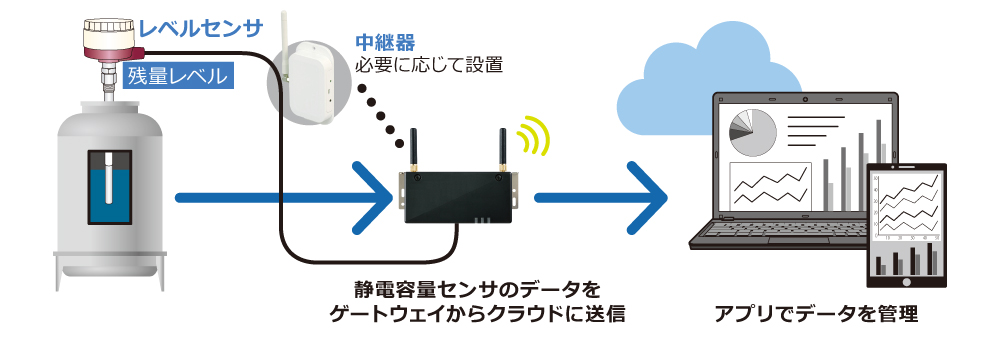

事例:工場のタンク内の残量をIoTで遠隔監視

食品製造設備のタンク残量レベルを、IoTゲートウェイを利用することにより、パソコンやスマホからいつでも確認することが可能です。センサで常時残量レベルを計測することで、適切な管理がおこなえます。

※ 今ある環境に後付けすることも可能なので、新たな通信設備の工事は不要です。

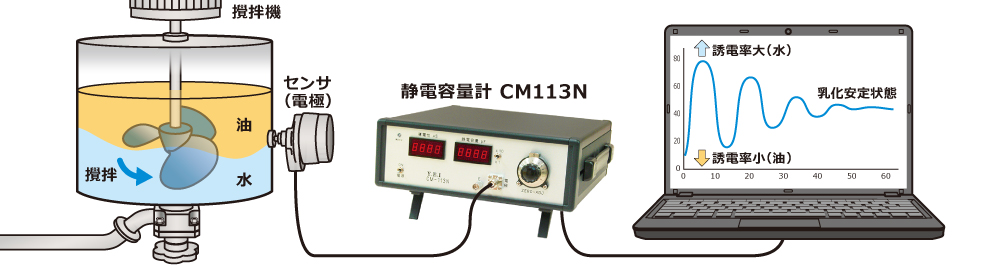

事例:油と水の乳化状態の計測

食品の乳化を行うためにタンクの中で油に水を加えて撹拌を行いますが、時間が経過してしまうと分離を起こしてしまうため、必要以上に攪拌機を回している製造現場が多いようです。

自然界に存在する物質は、必ず固有の誘電率を有しています。(例:水の比誘電率80、油の比誘電率2)

油と水が分離した状態から撹拌され乳化すると、誘電率の出力信号がどんどん変化していきます。

その変化をもとに、乳化の段階を計測できるのです。

※ 混合する物質の種類や物質の状態により計測できない場合もあるため、事前の物性確認が必要となります。

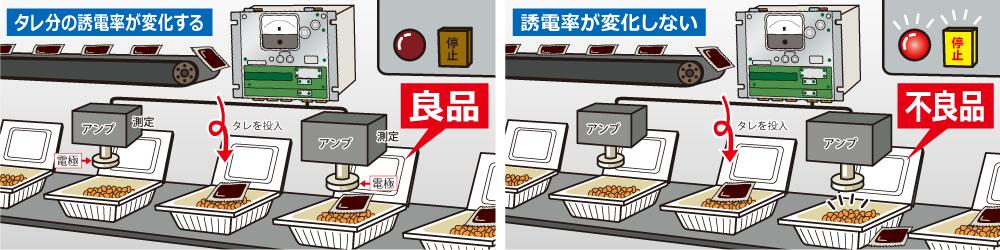

事例:視界に影響されない非接触の有無検知

納豆の生産ラインで、コンベアを流れていく容器にタレを投入する際、製品の品質管理は、電子カメラによる画像センサー(CCDイメージ)での検知が主流でした。

しかし、画像センサーはタレと納豆が同じ色だったために検知できない場合があり、また、視界に大きく左右されるという難点もありました。

静電容量式センサであれば、視界に関係なく静電容量の変化で検知するため、色や視覚に関係なく正確に検知することが可能です。

静電容量の感度を超高感度にすることで、非接触のセンサとして検知出来るのです。